Realizzare una produzione senza soluzione di continuità grazie all'integrazione di una simulazione intelligente e delle tecnologie IoT

Questo articolo è stato pubblicato sulla rivista "CAE Molding Magazine" in inglese. - Richard Yeh, Responsabile Prodotto Moldex3D

Nell'era dell'industria 4.0 e dell'IoT (Internet of Things), le imprese dell'industria della plastica devono accelerare la loro produzione per rispondere a tempi sempre più lunghi, migliorare la loro flessibilità per rispondere alle modifiche di progettazione e attribuire le loro capacità, e garantire la qualità del loro prodotto controllando l'insieme del flusso di produzione.

Devono anche integrare nel loro processo nuove tecnologie per rispondere alla richiesta di digitalizzazione dei processi industriali.

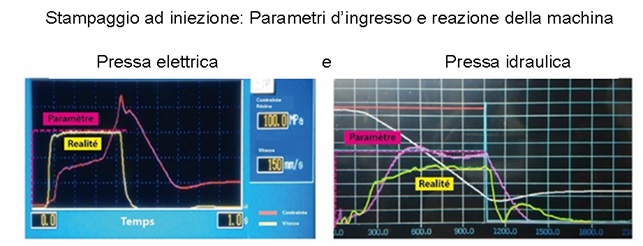

Attualmente, esiste sempre un divario tra i parametri e la reazione attuale della macchina, anche a causa di diversi fattori, come le differenze meccaniche da (il tipo di macchina, la marca, il modello, ecc.) e altri dati non secondari (anno di fabbricazione, tasso di utilizzo, lo storico di produzione, stato di manutenzione, tasso d’usura dei componenti, differenze ambientali, etc.).

Modalità di utilizzo del processo di iniezione: Parametri di ingresso e risposta della macchina

Per produrre una simulazione virtuale fedele alle condizioni reali della macchina, è necessario combinare la caratterizzazione corretta dei materiali, un modello in 3D reale per la rappresentazione dei componenti dello stampo (parte, inserti, sistema di alimentazione, sistema di condizionamento, e altri componenti dello stampo) e la caratterizzazione delle presse a iniezione.

In Moldex3D, la simulazione delle condizioni di stampaggio è basata sul concetto di "Big Data" e "Machine Learning". Combinando queste diverse tecnologie, Moldex3D accompagna i vari operatori (progettisti della parte e dello stampo, responsabili di processo, ecc,) verso la realizzazione di una produzione T0.

La Produzione T0 (Test 0) è il concetto di terminare il processo di produzione reale allo stadio di concezione virtuale producendo un modello digitale numerico totalmente fedele alla realtà e quindi, iniziare la produzione con 0 test fisici, 0 rifaciture e 0 tempi.

La chiave per lo stampaggio intelligente - Una piattaforma unificata per CAE/IOT

La condizione principale dell'intellettualizzazione, e/o della creazione, mantenimento, protezione e sviluppo della conoscenza aziendale, è l'integrazione dell'informazione tra la soluzione software e l’infrastruttura informativa interna.

In un flusso di lavoro tradizionale, L'Ufficio Tecnico e l'Area Processo hanno ambienti operativi diversi, in modo che i difetti e le distorsioni sui modelli geometrici tendono a prodursi durante il trasferimento di file tra ambienti diversi. Questo aumenta il costo della comunicazione interfunzionale tra i vari reparti, e il flusso discontinuo di dati può provocare una perdita di informazioni.

Originario del mondo universitario, Moldex3D è totalmente indirizzato allo sviluppo di una tecnologia di analisi con una simulazione esatta e capacità di previsione precise. La precisione (Reliability) e la facilità d'uso di Moldex3D hanno permesso di conquistare un sempre più consistente numero di Clienti sia sui mercati europeo, americano e asiatico.

Moldex3D è stato riconosciuto da numerosi grandi produttori e fornitori internazionali ed è utilizzato dai più sulle più importanti piattaforme tecnologiche Cad/Cam/Cae come soluzione essenziale per la simulazione di dei processi di stampaggio, in particolare da Siemens NX, PTC Creo, MSC Digimat-RP e Cimatron.

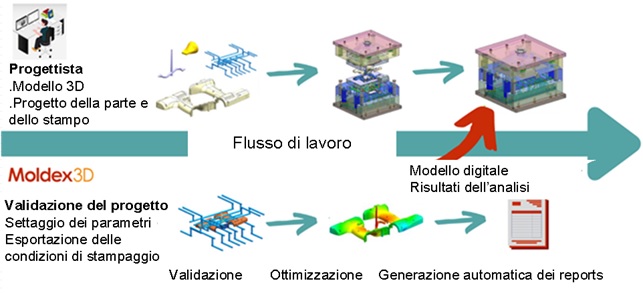

Con Moldex3D, i progettisti possono, in un ambiente CAD familiare, effettuare una modellazione del sistema di alimentazione e di raffreddamento, specificare le proprietà degli elementi e utilizzare l'integrazione con i sistemi

PDM/PLM. Inoltre, gli utenti possono integrare i materiali e le presse da iniettare tramite

Moldex3D SDM Smart Design&Manufacturing per terminare rapidamente la convalida del progetto, ottenere un progetto ottimale e generare automaticamente i rapporti di analisi.

Integrazione dell'IoT e degli impianti di produzione

La tecnologia IoT ha portato allo sviluppo e all'integrazione della catena di acquisizione dei dati.

L'Edge Computing (o informatica in rete) si basa sul DCE (Distributed Computing Environment), ovvero un ambiente distribuito di calcolo e condivisione dei risultati, in cui è possibile effettuare un'analisi in tempo reale intorno alla fonte di dati senza dover per forza scaricare i dati su un sistema cloud. Questo metodo può fornire migliori prestazioni di applicazione.

L'integrazione della rete di accesso ai dati permette di collegare il flusso di dati tra la fase di convetto, progettazione/industrializzazione e la produzione. Grazie ai sistemi cloud, i vari gruppi di lavoro si possono confrontare al momento della fabbricazione parte/stampo sulle differenze tra più scelte sul processo o o di progetto (modifica della parte da stampare o dello stampo stesso).

Al momento dell'analisi finale e della produzione in massa, si possono catturare le condizioni di fabbricazione della catena di produzione e monitorare le variabili dell'analisi per garantire un ambiente di fabbricazione stabile e assicurare la qualità del prodotto, anche in termini di ripetitibilità.

Realizza la produzione T0 e controlla la produzione con la simulazione intelligente

Realizzare la produzione T0

Moldex3D offre una simulazione esatta e delle previsioni ad alto livello di affidabilità. Quando la rappresentazione dei materiali, la fabbricazione in 3D reale, la precisione del processo di stampaggio e le tecnologie di regolazione delle proprietà della macchina sono ben sviluppate, i risultati della simulazione virtuale sono coerenti con le condizioni reali della macchina.

Per aiutare ad arrivare a una produzione integrata, Moldex3D ha sviluppato iSLM (Intelligent Simulation Lifecycle Management), una tecnologia di calcolo intelligente IoT.

Utilizzando i "Big Data", cioè grandi quantità di dati sulla concezione e la fabbricazione, iSLM può generare condizioni intelligenti per una simulazione, e poi esportare i parametri di stampaggio in quanto condizioni preliminari di prova del pezzo verso il sistema di esecuzione della fabbricazione (PLM/MES).

Moldex3D iSLM può quindi realizzare il concetto di gemello digitale (Digital Twin) e di integrazione cibernetica, terminando il processo di fabbricazione reale al livello della concezione virtuale.

Questo permette alle imprese dell'industria della plastica di ridurre i tempi e il costo delle prove stampo e stampaggio, di realizzare un processo intelligente e di raggiungere una produzione T0 senza errori.

Controllare l'insieme del flusso di lavoro di fabbricazione

Una volta che le condizioni di prova del processo sono stabili, è necessario controllare ulteriormente le variazioni delle condizioni di produzione per assicurare la qualità e la ripetitibilità della produzione dei lotti.

I dati sulle variazioni sono forniti dal sistema IOT attraverso l’infrastruttura di rete (Edge Computing), e l'insieme del flusso di produzione (compresi il controllo di stabilità ambientale dei materiali, la velocità, la pressione, la temperatura del fuso e la temperatura dei canali di alimentazione e raffreddamento) è gestito da Moldex3D iSLM.

Questo metodo garantisce in tempo reale la stabilità del flusso di lavoro di fabbricazione, il suo procedere senza soluzione di continuità o intoppi, e aiuta a raggiungere rapidamente disponibilità del prodotto in caso di guasto, aumentando notevolmente l'efficacia della gestione e delle operazioni sia dirette sia indirette.

Le applicazioni della simulazione intelligente e della tecnologia IoT di Moldex3D fanno progredire l'industria dello stampaggio ad iniezione verso un Processo Intelligente (Industry 4.0) e stabilisce, dall'analisi del progetto alle prove stampo e alla produzione finale, un flusso di lavoro continuo e razionale.

Grazie al calcolo intelligente e alla simulazione unificata di iSLM, i progettisti e gli operatori di processo possono superare le difficoltà di comunicazione multiforme e interfunzionale.

Inoltre, invece di utilizzare la procedura tradizionale dei test di verifica (Try&Error), il sistema di stampaggio può utilizzare la tecnologia di correzione delle prestazioni della macchina per regolare rapidamente le condizioni di processo in funzione dell'assegnazione delle capacità in loco e della situazione ambientale.

Inoltre, il sistema aiuta sorvegliare il flusso di lavoro durante tutto il percorso di stampaggio, assicurare la qualità dei prodotti e stabilire la disponibilità di questi ultimi.

Con una fase di sviluppo accelerata, una risposta flessibile e un controllo di qualità rigoroso, la nuova generazione di tecnologia di simulazione intelligente di Moldex3D può aiutare le imprese che operano in ambiente termo-plastico e termo-reattivo, a creare impianti di stampaggio conformi al programma 4.0 ad alta efficienza, a rispondere alle esigenze di digitalizzazione e di trasformazione e a realizzare la visione di una produzione senza rallentamenti.

Per sapere come Moldex3D può aiutare la vostra impresa e per qualsiasi informazione supplementare o tecnica, scriveteci a: info@moldex3d.it