OPTICS – Stampaggio ad iniezione in ambiente ottico

Moldex3D Optics permette un’accurata analisi dei flussi e l’influenza indotta dai fenomeni termici sulle performance ottiche del prodotto, tra cui birifrangenza, riflessione, coerenza collegata. Inoltre, l'integrazione con CODE V fornisce la previsione dell’indice di rifrazione non uniforme.

I processi di stampaggio ad iniezione plastica sono ampiamente utilizzati in applicazioni 3D, in ambiente ottica permettono di simulare oggetti molto grandi o molto piccoli, controllando i possibili difetti.

Il comportamento anisotropico introdotto dal flusso è più critico quando la cavità da riempire è molto piccola.

Controllo del fenomeno delle riflessione, della bi-rifrangenza, ritardo di trasmissione, polarizzazione del raggio di luce sarebbero un collo di bottiglia nella progettazione e realizzazione di componenti ottici stampati a iniezione.

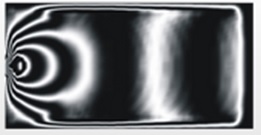

Sulla base dell’analisi di riempimento tridimensionale e dell’analisi viscoelastica, Moldex3D Optics è in grado di prevedere le prestazioni (birifrangenza) delle parti realizzate. Moldex3D Optics aiuta gli utenti a ottimizzare i fattori di trasformazione, come la geometria del pezzo, la progettazione del sistema di iniezione (Gates) e alimentazione (Runners), o la velocità di riempimento, capaci di influenzare importanti proprietà ottiche (controllo e predizione dello stress residuo all’interno del pezzo stampato).

Integrato con CODE V , Moldex3D Optics offre soluzioni ottiche avanzate che consentono agli utenti di analizzare la fattibilità di progetto in sede di realizzazione.

Esso permette anche l'esportazione del modello deformata e distribuzioni di rifrazione in codice V per la verifica e l'ottimizzazione.

Questa caratteristica fornisce agli utenti la capacità di superare le difficoltà di progetto dei prodotti ideali e garantire il rispetto delle specifiche nella produzione reale.

Caratteristiche e funzionalità

Moldex3D Optics permette di:

• Predire il fenomeno birifrangenza controllando al meglio il flusso nella cavità, sia nella fase di Filling, sia nella fasse di Packing;

• Controllo del la funzione di trasferimento di calore nella fase di raffreddamento;

• Controllo della distribuzione die valori di stress;

• Analisi foto- elastica;

• Analisi e predizione del comportamento viscoelastico

• Controllo della tensione interna e superficiale del manufatto;

• Integrazione con CODE V per fornire simulazioni avanzate di deformazione e di indice di rifrazione.

Caso di studio : L’utilizzo di Lenti Progressive (PAL – Progessive Addition Lens)

Lavorare con il CAD

- CATIA V4

- CATIA V5

- Creo (Pro/Engineer)

- Unigraphics/NX

- CIMATRON

- ACIS

- Parasolid

- SolidWorks

- Solid Edge

- Inventor