DEANTRONICS © è leader mondiale nella produzione di dispositivi medici e sfrutta le capacità di analisi e simulazione di Moldex3D per migliorare la qualità del prodotto

Fondata nel 1985 a San Francisco, New Deantronics è il principale produttore e sviluppatore di dispositivi medici al mondo. Con un'impressionante quota di mercato nei puntali elettrochirurgici del 25% nel mercato mondiale dei dispositivi medici, New Deantronics ha guadagnato con successo un punto d'appoggio nel mercato globale dei dispositivi medici con un'insistenza, senza compromessi, sulla qualità del prodotto.

La competenza principale dell'azienda consiste nella produzione e nello sviluppo di dispositivi e accessori medici di alta qualità basati su RF e ad alta energia.

Come principale fornitore e partner di aziende sanitarie di fama mondiale, tra cui Johnson & Johnson, Philips Medical Systems e Covidien, New Deantronics attribuisce la massima priorità alla qualità del prodotto.

La nuova Deantronics mira a fornire non solo prodotti medici, ma un'attività preziosa costruita sul miglioramento dell'assistenza sanitaria delle persone.

Dato che New Deantronics è pronta a muovere la propria espansione internazionale, la produzione di massa automatica e l'efficienza dei costi sono le chiavi essenziali per avere successo nel mercato sempre più esigente.

Inoltre, a causa dell'aumento globale della domanda di dispositivi medici, come raggiungere il time-to-market, senza sacrificare la qualità del prodotto, diventa la grande sfida della continuità aziendale.

Oltre alle impegnative sfide del mercato, ci sono ancora molti vincoli alla produzione. Poiché l'assistenza sanitaria è un settore altamente regolamentato, un controllo di qualità efficace e preciso è essenziale e indispensabile per garantire la qualità continuativa del prodotto e mantenere i suoi standard elevati.

Il modo in cui fabbricare prodotti di prima qualità entro i limiti di tempo e di costo ha sollevato un'altra sfida per New Deantronics.

La verifica delle sfide di progettazione nelle prime fasi, tuttavia, ha dimostrato il suo vantaggio competitivo soddisfacendo gli elevati standard del settore riducendo al minimo i costi di produzione.

Per superare le problematiche di progettazione e garantire la qualità del prodotto, Moldex3D aiuta New Deantronics a rilevare i problemi nelle prime fasi di sviluppo e presenta soluzioni rivolte a risolvere ciascuna causa.

Moldex3D ha affrontato sfide di progettazione e fornito soluzioni per una progettazione specifica di dispositivi per chirurgia RF.

Attraverso lo strumento di simulazione del flusso Moldex3D, sono stati osservati esitazioni nel fluire del fronte fuso e fenomeni di ritracciamento a causa della progettazione non corretta degli spessori del prodotto.

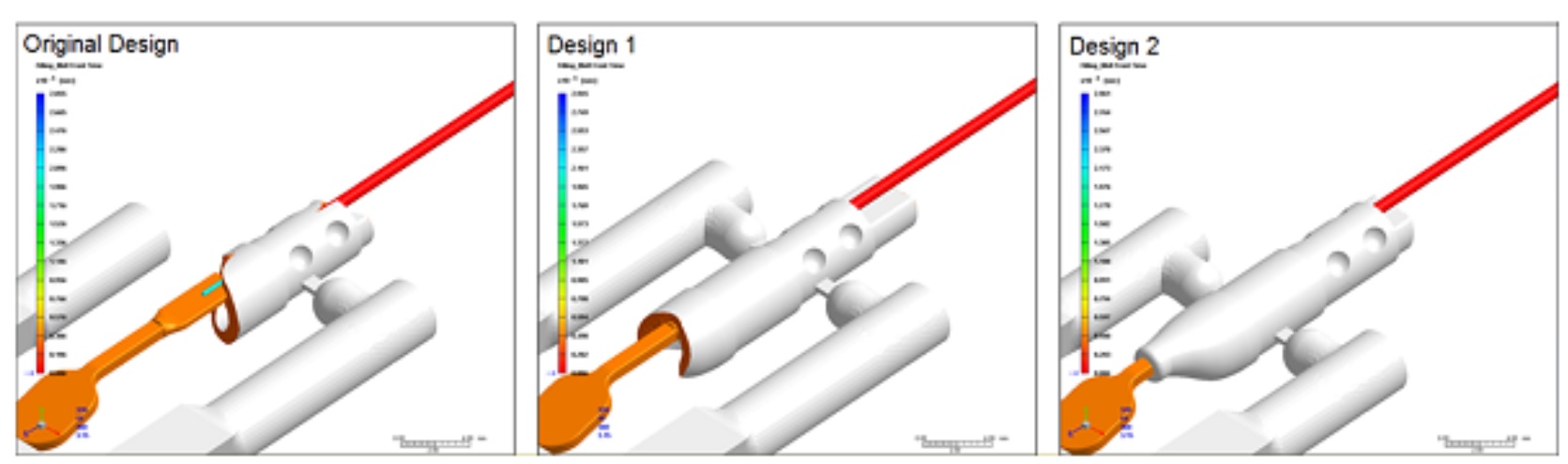

Esaminando il fronte di fusione del design originale del sistema di alimentazione (runner system), si è scoperto che quando il fronte fuso entrava nella cavità, la presenza di variazioni brusche delle sezioni spesse e delle sezioni sottili creava valori di stress inaspettati.

A causa della conduttività termica del materiale, la temperatura di fusione nella sezione sottile diminuiva in modo significativo al completamento del riempimento nella sezione spessa, causando potenzialmente colpi corti e difficoltà di riempimento.

Inoltre, la simulazione del flusso Moldex3D ha rilevato un'elevata pressione di riempimento dal layout originale del runner con gate singolo.

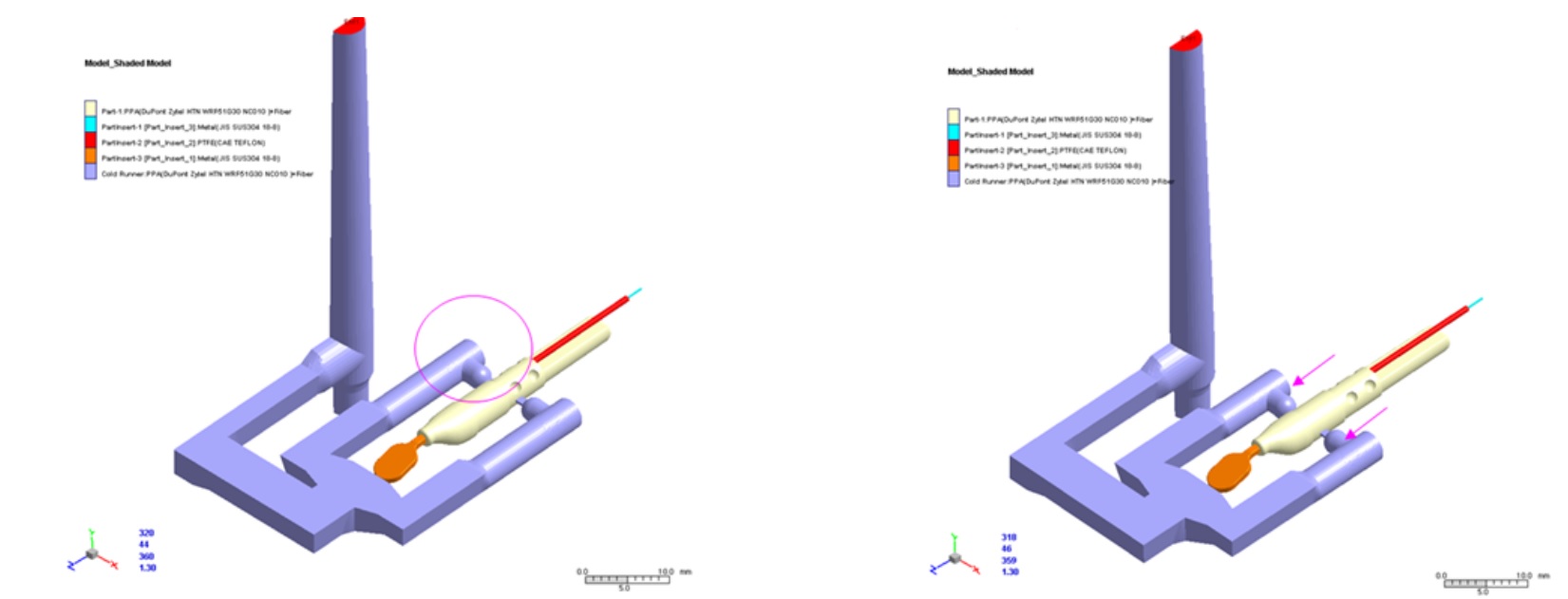

Al fine di evitare mancati riempimenti e ridurre la pressione di riempimento senza cambiare il design del prodotto, Moldex3D ha presentato modifiche di progetto aggiungendo un ulteriore ingresso e cambiando le posizioni del gate nel layout del sistema di alimentazione, consentendo il riempimento di colate in una sezione spessa prima di contattare la sezione sottile (vedere Fig.2).

Ciò aiuta ad eliminare il problema della caduta della temperatura di fusione e l'esitazione del flusso a causa di uno spessore irregolare, garantendo un riempimento uniforme e uniforme nella cavità.

Fig. 1 Progetto 1 con aggiunta di ingresso 2 Progetto 2 che modifica la posizione del gate

La soluzione ha aiutato a prevenire le difficoltà di riempimento e a migliorare efficacemente la producibilità del prodotto.

Utilizzando le capacità di simulazione di Moldex3D, è possibile visualizzare potenziali problemi come bruciature superficiali, vuoti e trappole d’aria senza eseguire ripetutamente test di stampaggio di prova ed errore.

Oltre a rilevare problemi nella progettazione originale, Moldex3D è in grado di verificare più modifiche alla progettazione effettuando iterazioni di simulazione per ottenere una progettazione ottimizzata in modo tempestivo.

Fig. 2 Confronta i tempi di riempimento al 95% tra Design originale, Design 1 e Design2.